จากพีเอ็มเอสสู่ Industry 4.0

Last updated: 14 May 2020 | 1563 Views |

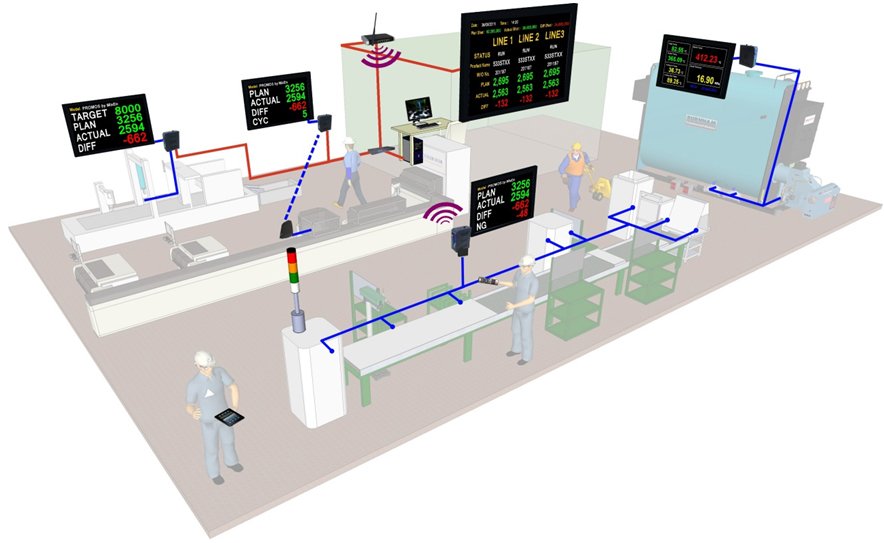

การพัฒนากระบวนการผลิตในปัจจุบันมีความก้าวหน้ามาก ซึ่งในช่วงเวลานี้เป็นช่วงเวลาในการเปลี่ยนผ่านไปสู่ยุค Industry 4.0 แต่ระบบที่มีมาก่อนหน้านี้และกำลังจะถูกพัฒนาไปเป็นส่วนหนึ่งของ Industry 4.0 นั่นก็คือระบบ “พีเอ็มเอส” หรือ Production Monitoring System ระบบพีเอ็มเอสเป็นระบบในการติดตามยอดการผลิต (Tracking) เพื่อเทียบกับเป้าหมายที่ได้วางแผนไว้ โดยระบบนี้จะทำการเชื่อมต่อกับระบบเซนเซอร์ (sensor) ต่างๆ เพื่อรายงานผลและแจ้งผลแบบทันเวลา (real-time) ซึ่งผู้ปฏิบัติงานหรือผู้วางแผนสามารถรู้ปัญหาได้ล่วงหน้าก่อนที่จะหมดเวลาการผลิต เช่น ผลิตงานล่าช้า 10 เปอร์เซ็นต์ เป็นต้น นอกจากนี้ยังส่งสัญญาณแจ้งเตือนหากเครื่องจักรหรือสายการผลิตมีปัญหาไม่สามารถผลิตได้

รูปที่ 1 :ภาพรวมของระบบพีเอ็มเอส

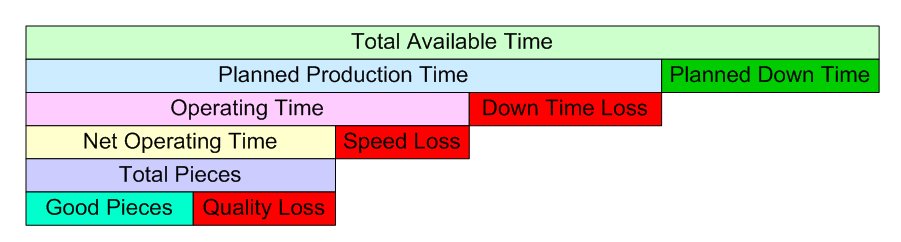

ซึ่งโดยปกติแล้วยอดการผลิตจะถูกกำหนดด้วย Cycle Time แต่เมื่อทำการผลิตจริง ยอดการผลิตมักจะไม่ได้เป็นไปตามเป้าหมายที่วางแผนไว้ โดยสามารถสรุปปัจจัยปัญหาได้ 3 ปัจจัยคือ

1. เครื่องจักรหรือสายการผลิตไม่พร้อมในการผลิต เช่น เครื่องจักรไม่สามารถทำงานแบบต่อเนื่องได้ เครื่องจักรหยุดการทำงานเป็นระยะๆ ปัญหาวัตถุดิบมาไม่ทันตามแผนการผลิต เป็นเหตุให้ไม่สามารถเดินสายการผลิตได้ เหตุการณ์นี้เรียกว่า “Down Time Loss”

รูปที่ 2 : Down time

2. กำลังการผลิตหรือความเร็วในการผลิตไม่ได้เป็นไปตามเป้าหมายที่ตั้งไว้ ยกตัวอย่างเช่น เครื่องจักรผลิตเก่า ขาดการดูแลรักษาที่เหมาะสมทำให้ไม่สามารถเดินเต็มกำลังได้ การเกิดคอขวดในกระบวนการผลิตเนื่องจากขั้นตอนการปฏิบัติงานต้องใช้พนักงานหยิบชิ้นงาน เข้า-ออก เครื่องจักรผลิต ทำให้เกิดเหตุการณ์ที่เรียกว่า “Speed Loss”

3. เกิดของเสียจากการผลิตหรือปัญหาด้านคุณภาพ ปัญหานี้นอกจากจะทำให้การผลิตไม่ได้ตามเป้าหมายแล้ว ยังส่งผลต่อต้นทุนการผลิตอีกด้วย เหตุการณ์นี้เรียกว่า “Quality Loss”

รูปที่ 3 : ภาพรวมของปัญหาที่อาจเกิดขึ้นจากการผลิต

เมื่อเกิดปัญหาการผลิตทั้ง 3 ปัจจัย และสายการผลิตไม่มีระบบติดตามผลการผลิตแบบทันเวลา (real-time) หรือระบบพีเอ็มเอสแล้ว ผู้ผลิตสินค้าจะทราบปัญหาเมื่อจบกะการผลิตทำให้ไม่สามารถส่งสินค้าคุณภาพในปริมาณและเวลาที่ลูกค้ากำหนดไว้ได้ และก่อให้เกิดผลพวงตามมาคือ การสร้างสต็อคสินค้า (Inventory) เกิดปัญหาต้นทุนเงินจม (Sunk Cost)มากขึ้น และถือได้ว่าเป็นความสูญเปล่า (Waste) ชนิดหนึ่งที่ควรหลีกเลี่ยง

หลักการสำคัญของระบบพีเอ็มเอส คือ จะต้องสามารถแสดงผลการผลิตในเวลาจริง (real-time) ได้ โดยข้อมูลที่แสดงจะต้องมีการเปรียบเทียบกับเป้าหมายหรือแผนที่ได้วางไว้ เมื่อเกิดความผิดปกติจะต้องแจ้งเตือนด้วยความแม่นยำ (Precision) ณ ตำแหน่งที่เกิดความผิดปรกติและข้อมูลที่ถูกต้อง (Accuracy) เชื่อถือได้ (Reliability) โดยเป็นไปแบบทันเวลา (real-time) และที่ขาดไม่ได้คือระบบประมวลผล (processing) การแสดงผล (visualization) และการบันทึกข้อมูล (data recording) เพื่อให้สามารถนำข้อมูลนั้นไปปรับปรุงกระบวนการผลิต (Continuous Improvement) ให้มีประสิทธิภาพสูงขึ้นได้

ส่วนประกอบสำคัญของระบบพีเอ็มเอส จะประกอบไปด้วย

1. ระบบเซนเซอร์ (sensor) เป็นอุปกรณ์ในการตรวจจับการทำงานของเครื่องจักรและสายการผลิต เพื่อที่จะได้รายงานสถานะปัจจุบันให้กับผู้ปฏิบัติงานหรือหัวหน้างานทราบ เซนเซอร์ที่จำเป็นในระบบพีเอ็มเอสจะประกอบไปด้วย เซนเซอร์สำหรับตรวจจับว่าเครื่องจักรยังทำงานเป็นปกติอยู่หรือไม่ เซนเซอร์ในการนับชิ้นงานที่เครื่องจักรผลิตเสร็จ และเซนเซอร์ในการตรวจสอบชิ้นงานเสียจากการผลิต โดยเซนเซอร์เหล่านี้จะทำการส่งสัญญาณไปที่หน่วยประมวณผลเพื่อทำการคิดคำนวณต่อไป

รูปที่ 4 : เซนเซอร์

รูปที่ 4 : เซนเซอร์

2. หน่วยประมวลผล (processor unit) จะทำหน้าที่ในการรับข้อมูลจากเซนเซอร์ต่างๆ เพื่อทำการคำนวณประสิทธิผลของการผลิตเทียบกับเป้าหมายที่ได้วางแผนไว้ ทำการตรวจสอบความผิดปกติของเครื่องจักรและแจ้งเตือนทันทีเมื่อพบว่าเกิดปัญหา หน่วยประมวลผลจะต้องทำการบัญทึกข้อมูลการผลิตที่สำคัญ เช่น ข้อมูลการหยุดทำงานของเครื่องจักร หรือข้อมูลการขาดวัตถุดิบ (material shortage) เป็นต้น นอกจากนี้หน่วยประมวลผลของระบบพีเอ็มเอสจะต้องมีความทนทาน (robust) ต่อสภาพแวดล้อมของโรงงาน เช่น ฝุ่น การสั่นสะเทือน ความร้อน ไอน้ำมัน และ สัญญาณรบกวนทางไฟฟ้า (noise) เป็นต้น

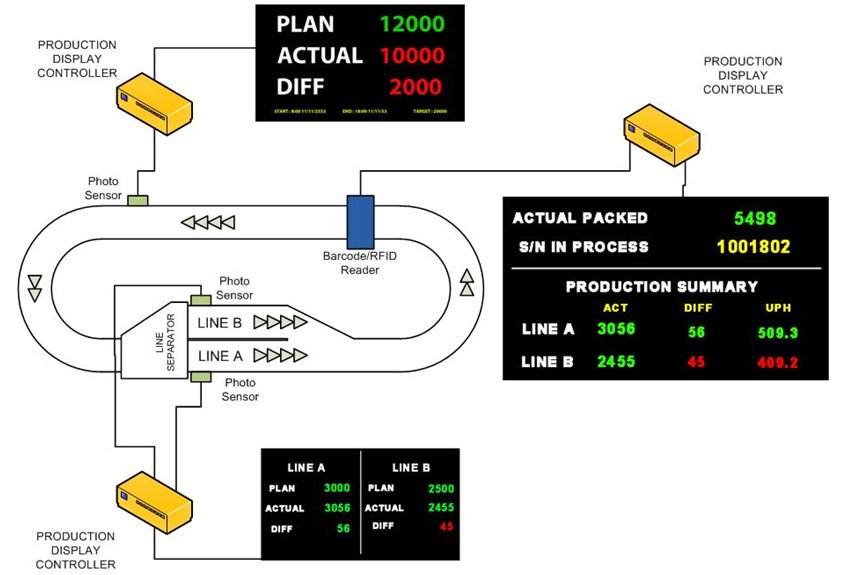

3. ระบบการแสดงผล เป็นส่วนสำคัญของระบบพีเอ็มเอส เพราะการแสดงผลในเวลาจริง (real-time) ของยอดการผลิตมีส่วนช่วยทางด้านจิตวิทยาในการกระตุ้นการทำงานของผู้ปฏิบัติงาน เพราะผู้ปฏิบัติงานจะสามารถรู้ได้ว่า ณ เวลาปัจจุบันตนเองทำงานช้าหรือเร็วกว่าที่ควรจะเป็น นอกจากนั้นระบบการแสดงผลของพีเอ็มเอสยังแสดงการแจ้งเตือนเมื่อสายการผลิตเกิดปัญหา เพื่อที่จะให้ฝ่ายวางแผนหรือฝ่ายซ่อมบำรุง เข้ามาแก้ไขในเวลาที่รวดเร็ว

รูปที่5 : การเชื่อมต่อระหว่างระบบเซนเซอร์ หน่วยประมวลผล และส่วนแสดงผล

ในปัจจุบันเทคโนโลยีของพีเอ็มเอสจะมีอยู่ 3 เทคโนโลยี คือ

• ระบบพีเอ็มเอสที่ใช้การแสดงผลเป็นป้ายไฟหรือ LED

• ระบบพีเอ็มเอสที่ใช้เทคโนโลยีคอมพิวเตอร์

• ระบบพีเอ็มเอสที่ใช้เทคโนโลยีระบบสมองกลอัจฉริยะฝังตัวขั้นสูง (Advance embedded system)

1. ระบบพีเอ็มเอสที่ใช้การแสดงผลเป็นป้ายไฟหรือ LED ระบบนี้เป็นระบบที่มีมาแต่ดั้งเดิม โดยเริ่มจากการใช้หลอดไฟสีต่างๆ มาแสดงผลในช่วงแรกจะแสดงแค่ 3 สีคือ เขียว เหลือง และแดง (เรียกว่า Andon) เพื่อบอกสถานะของสายการผลิต ต่อมามีการพัฒนาเพิ่มขึ้นโดยการนำหน่วยประมวลผลขนาดเล็กมาช่วยในการนับชิ้นงานและคำนวณความเร็วของการผลิตเทียบกับ Cycle time ที่ได้วางแผนไว้

รูปที่ 6 : ระบบพีเอ็มเอสที่ใช้การแสดงผลเป็นป้ายไฟหรือ LED

ข้อดีของระบบพีเอ็มเอสชนิดนี้

• ระบบไม่ซับซ้อน ส่วนใหญ่จะเป็นกลไกทางไฟฟ้า เช่นใช้ relay ในการเปิดปิดไฟ

• ทนต่อสภาพแวดล้อมของโรงงาน

• ราคาถูก

ข้อเสียของระบบพีเอ็มเอสชนิดนี้

• เป็นเทคโนโลยีเก่าทำให้ประสิทธิภาพในด้าน ความเร็วในการประมวลผลไม่เป็นเวลาจริง (not real-time)

• มีข้อจำกัดเรื่องการแสดงผล เป็นแบบ Fixed display ทำให้ผู้ใช้งานไม่สามารถปรับเปลี่ยนรูปแบบการแสดงผลได้ด้วยตนเอง

• ตัวป้ายมีน้ำหนักมากเพราะวิธีการผลิตเกิดจากการนำเอา LED มาบัดกรีลงแผ่นวงจร (PCB)

• ปัญหาการบำรุงรักษาและการซ่อมแซม เพราะการแสดงผลด้วยแผง LED ทำให้หาก LED ดวงใดดวงหนึ่งดับไปจะต้องถอดแผงวงจรทั้งหมดลงมาเพื่อบัดกรี อีกทั้งผู้ใช้งานไม่สามารถที่ซ่อมแซมได้ด้วยต้นเองเพราะเป็นเทคโนโลยีของผู้ผลิต

• อุปกรณ์ต่อพวงจะต้องเป็นของผู้ผลิตเท่านั้น ไม่สามารถใช้อุปกรณ์ที่เป็น Commercial part ได้ทั่วไป

• ระบบการส่งข้อมูลใช้การส่งขอมูลแบบ RS-485 ความเร็วในการส่งข้อมูลต่ำ ทำให้เกิดปัญหาคือ ข้อมูลไม่เป็นข้อมูลในเวลาจริง

• ระบบพีเอ็มเอสชนิดนี้ส่วนใหญ่จะไม่รองรับฐานข้อมูล หรือ ไม่สามารถเก็บข้อมูลได้

2. ระบบพีเอ็มเอสที่ใช้เทคโนโลยีคอมพิวเตอร์ ระบบนี้จะเป็นการนำเอาคอมพิวเตอร์มาทำการเขียนโปรแกรมเพื่อแสดงค่าพีเอ็มเอส ระบบคอมพิวเตอร์จะประกอบไปด้วยฮาร์ดแวร์และซอฟต์แวร์ โดยในส่วนของซอฟต์แวร์จะมีระบบปฏิบัติการ (Operating system) เป็นตัวจัดการ

รูปที่ 7 : ระบบพีเอ็มเอสที่ใช้เทคโนโลยีคอมพิวเตอร์

ข้อดีของระบบพีเอ็มเอสชนิดนี้

• ระบบคอมพิวเตอร์มีเครื่องมือในการออกแบบหลากหลาย ทำให้ระยะเวลาในการออกแบบและปรับแต่งใช้เวลาน้อย ทำให้ต้นทุนทางด้านการออกแบบต่ำ

• การแสดงผลผ่านทาง LED monitor หรือ LED TV ได้ ทำให้ปัญหาข้อจำกัดในการแสดงผลแบบ fixed display หมดไป ผู้ใช้งานสามารถที่จะปรับเปลี่ยนรูปแบบการแสดงผลได้ด้วยตนเอง

• อุปกรณ์ต่อพวงของคอมพิวเตอร์เป็น Commercial part สามารถซื้อได้ทั่วไป

• ระบบการส่งข้อมูลเป็น LAN หรือ Wi-Fi ซึ่งมีประสิทธิภาพมากกว่า RS-485 และ protocol ของ LAN ยังเป็นมาตราฐาน เช่น การส่งข้อมูลด้วย protocol TCP/IP เป็นต้น

• ระบบคอมพิวเตอร์มีฐานข้อมูล (database) ให้เลือกใช้ได้อย่างหลากหลาย

ข้อเสียของระบบพีเอ็มเอสชนิดนี้

• ระบบคอมพิวเตอร์ไม่ทนต่อสภาวะแวดล้อมในโรงงาน ที่มีทั้งฝุ่น ความร้อน การสั่นสะเทือนและไอน้ำมัน เพราะไปมีผลต่อชิ้นส่วน ฮาร์ดแวร์ของระบบคอมพิวเตอร์

• ระบบปฏิบัติการของคอมพิวเตอร์ไม่เสถียร (stable) เพราะสัญญาณรบกวนจากเครื่องจักร

• ระบบปฏิบัติการของคอมพิวเตอร์ไม่ได้เป็นระบบปฏิบัติการในเวลาจริง (not real time operating system) ดังนั้นเมื่อเซนเซอร์ส่งสัญญาณมายังคอมพิวเตอร์ คอมพิวเตอร์อาจไม่ตอบสนองในทันทีหรืออาจไม่ตอบสนองเลยก็ได้

• ปัญหาการบำรุงรักษาและการซ่อมแซม ผู้ดูแลรักษาต้องมีความรู้ค่อนข้างมาก

• ราคาแพงและต้องใช้ต้นทุนเริ่มต้น (initial cost) มาก

3. ระบบพีเอ็มเอสที่ใช้เทคโนโลยีระบบสมองกลอัจฉริยะฝังตัวขั้นสูง (Advance embedded system) เทคโนโลยีนี้ถูกพัฒนาต่อยอดมากจากระบบฝังตัว (Embedded system) องค์ประกอบที่สำคัญของเทคโนโลยีนี้คือ หน่วยประมวลผลที่มีประสิทธิภาพสูง (Hi-Performance processor) ทำงานร่วมกับระบบบปฏิบัติการในเวลาจริง (Real Time Operating System : RTOS) เมื่อนำเทคโนโลยีนี้มาออกแบบระบบพีเอ็มเอสจึงทำให้ระบบพีเอ็มเอสมีประสิทธิภาพใกล้เคียงกับการใช้เทคโนโลยีคอมพิวเตอร์

รูปที่ 8 : ระบบพีเอ็มเอสที่ใช้เทคโนโลยีระบบสมองกลอัจฉริยะฝังตัวขั้นสูง (Advance embedded system)

ข้อดีของระบบพีเอ็มเอสชนิดนี้

• ทนต่อสภาวะแวดล้อม (robust) ในโรงงานได้เป็นอย่างดีและมีความเสถียร (stable)

• ใช้ระบบปฏิบัติการในเวลาจริง (Real Time Operating System : RTOS) ซึ่งเมื่อได้รับสัญญาณจากระบบเซนเซอร์สามารถตอบสนองได้ทันทีและแม่นยำ

• สามารถแสดงผลผ่าน LED monitor หรือ LED TV ได้เช่นเดียวกับเทคโนโลยีคอมพิวเตอร์ ทำให้สามารถออกจากข้อจำกัดของการแสดงผลแบบ fixed display

• หน่วยประมวลผลถูกแยกห่างจากส่วนแสดงผล (module) มีน้ำหนักเบาติดตั้งง่ายและดูแลรักษาง่าย

• มีฐานข้อมูลภายในที่จะทำการบันทึกข้อมูลการผลิตได้

• ส่งผ่านข้อมูลด้วย LAN หรือ Wi-Fi

• รองรับการสั่งงานการผลิตด้วยระบบ Barcode

• อุปกรณ์ต่อพ่วงเป็น Commercial part สามารถซื้อได้ทั่วไป

ข้อเสียของระบบพีเอ็มเอสชนิดนี้

• ออกแบบยาก ต้องใช้ผู้เชี่ยวชาญในการออกแบบโดยเฉพาะและใช้เวลานาน

• ต้นทุนสูงทำให้ราคาสูงกว่าแบบป้ายไฟหรือ LED

รูปที่ 9 : เปรียบเทียบเทคโนโลยีของระบบพีเอ็มเอส

จากประสิทธิภาพของระบบพีเอ็มเอส จากเดิมที่เป็นส่วนเกินในสายการผลิต แต่ในวันนี้ระบบพีเอ็มเอสกลายเป็นส่วนที่สำคัญและจำเป็นอย่างยิ่ง ทั้งด้วยระบบประมวลผลและระบบเซนเซอร์ และการเปลี่ยนผ่านเข้าสู่ยุค Industry 4.0 แล้ว ระบบพีเอ็มเอสยิ่งมีความสำคัญยิ่งขึ้นไปอีก ซึ่งในอนาคตระบบพีเอ็มเอสมีแนวโน้มที่จะพัฒนาไปถึงระบบภาพเสมือนโรงงาน (visual factory) ที่จะรายงานสภาวะการผลิตต่างๆ ผ่านระบบเซนเซอร์อัจฉริยะ แจ้งเตือนและเข้าถึงปัญหาได้อย่างแม่นยำ ซึ่งจะทำให้โรงงานผลิตสมัยใหม่ (smart factory) มีประสิทธิภาพในการผลิตสูงสุด

Related content

PROMOS Centralized Monitor

14 May 2020

Total Productive Maintenance (TPM)

14 May 2020

ประวัติความเป็นมา

14 May 2020

Andon by PROMOS

14 May 2020